塑料有超高的流动性,使塑料注塑件的尺寸很难严格按照图纸的要求生产出来,特别是对于一些尺寸精度要求比较高的注塑件,塑料注塑件的尺寸精度是指获得的塑件尺寸与产品图纸中尺寸的符合程度,即获得塑件尺寸的准确度,那怎样才能做注塑件加工 精度高的产品?

首先影响塑件尺寸精度的因素有很多,首先是模具制造精度和模具的磨损程度,其次是塑料收缩率的波动以及成型时工艺条件的变化。

塑件成型后的时效变化和模具的结构形状等,因此,为了降低模具的加工难度和模具的制造成本,在满足注塑件使用要求的前提下应近可能把塑件尺寸精度设计的低一些。

塑料注塑件的尺寸公差可依据SJ1372-78即塑件公差数值标准进行设计注塑加工,按此标准,塑件的注塑精度分为8个精度等级,其中1,2两级属于精密注塑加工技术级别,只有在特殊要求下使用,该标准只规定标准公差值,而基本的尺寸上,下偏差可根据塑件的配合性质来分配。

对于受模具活动部分影响很大的尺寸,例如压缩件的高度尺寸,由于受水平型面溢边厚薄的影响,其公差值取表中公差值与附加值之和,2级精度的附加值为0.05mm,3~5级精度的附加值为0.10mm,6~8级精度的附加值为0.20mm。

此外,对于未注公差尺寸,建议采用标准中的8级精度,只有严格按照塑料注塑件的公差数值标准进行生产,才能保证塑件的尺寸精度与质量。

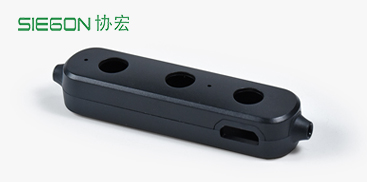

为满足人类对注塑加工物质的追求,各行业产品的性能在不断的提升,产品都是由配件所组成,这就要求产品配件要越来越精密,极大限度的使得产品配件达到最初设计的尺寸,注塑加工行业同样如此,而精密注塑加工已经成为各大优秀的注塑企业争相竞争的领域。

现在很多的产品其实是不能够达到其最初设计的寿命的,这其中有多方面的原因,其中一方面的原因就是产品配件并不能达到最初设计的尺寸,一个完整的产品是由数个甚至上万个配件所组成的,尺寸未能够达到设计的要求,就使得在使用的过程中出现问题,甚至时间长的话,就的更换配件。

比如:航天器上的每一个配件都是经过千挑万选制造出来的,也许一个小小的尺寸问题就能酿成大事故,所以近些年各行业都在加大对精密制造的投入,谁能掌握精密的制造技术,谁就能够在未来的竞争中占据主导地位。

近些年注塑行业中的精密注塑加工行业发展的也比较迅速,但是满足精密注塑加工的条件一般需要哪些方面呢。

其一:就是先进的注塑机设备,注塑机作为注塑的基础,基础都不好的话,是绝对生产不出好产品的。

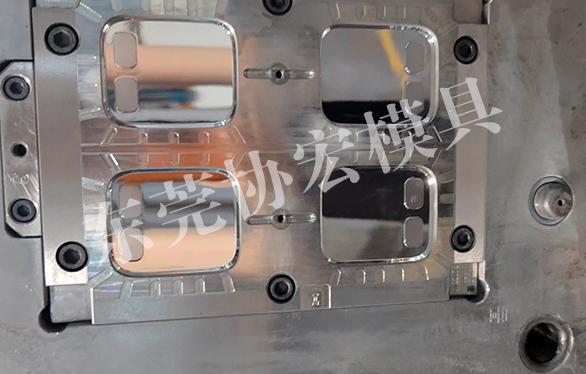

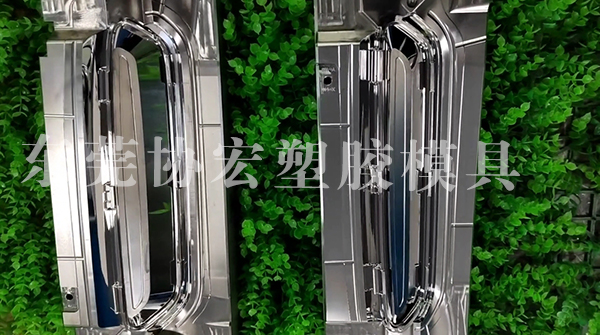

其二:模具的制造,注塑行业是离不开模具的,性能优越的模具可以为精密注塑加工增添不少分数。

其三:注塑操作人员,没有一个优秀的注塑工程师,再好的设备也是徒劳无益。

其四:原材料的采购,同样一种塑料,其工艺的不同,导致塑料的性能也不一样,注塑加工。